①同一状态不同入库时间的物料及产品,发放时按其入库时间的先后顺序发放;

②不同状态不同入库时间的物料及产品,其发放的顺序是:试产料->生产线退好料->重检料->厂商新来料;

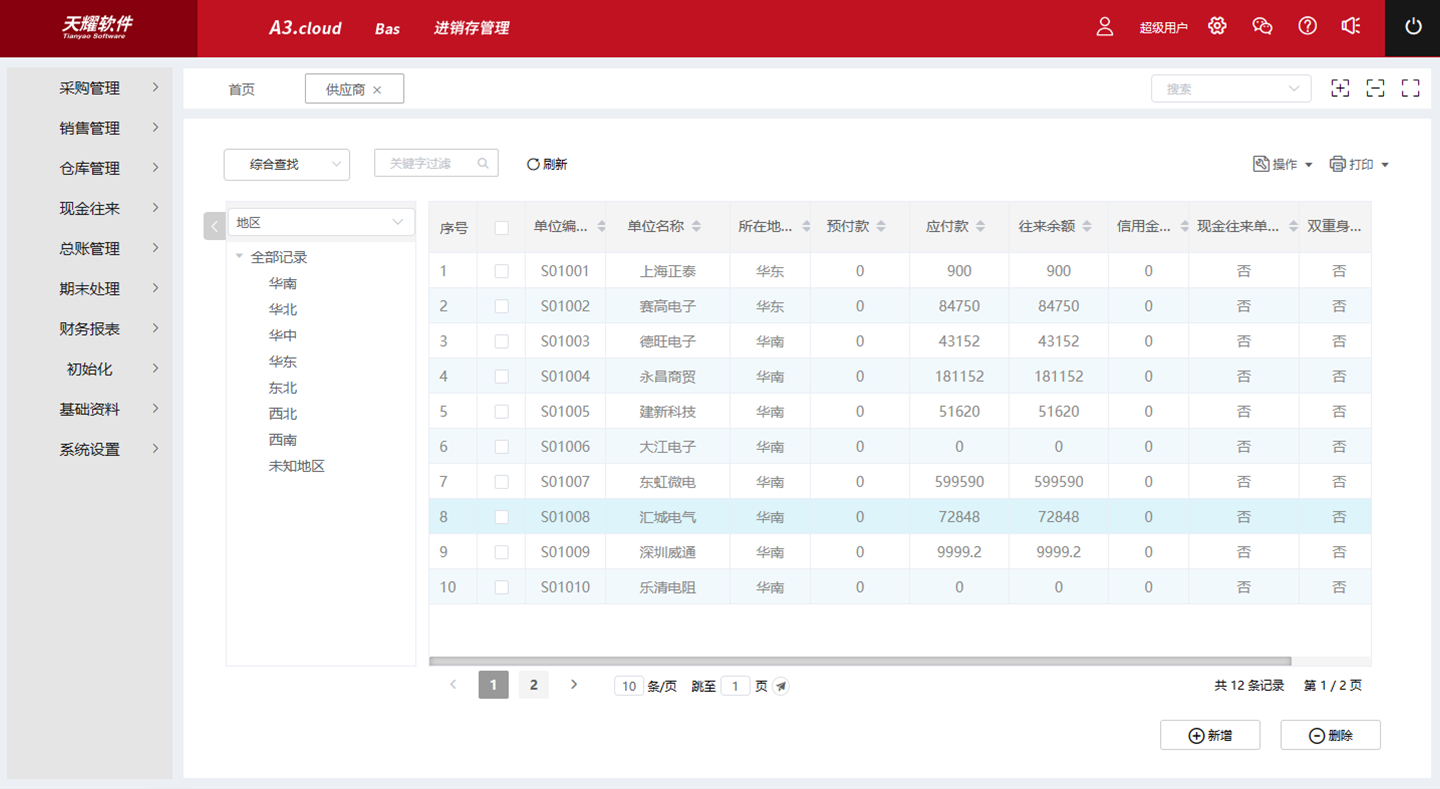

▶天耀A30.Cloud PRO 进销存管理系统--功能模块

③不同状态同一入库时间的物料及产品,其发放顺序是:试产料->生产线退好料->重检料->特采料->允收料。

库位是指某物料固定摆在某库位,货物所放库位必须要与仓库管理系统/ERP系统中的记录情况保持一致。

没有固定库位,就无法快速地找到相关物料。且同一物品应放在同一地方保管。

安排物品保管位置时应做到“上轻下重”,减少劳动强度、提高效率、保证安全。

A类物料的数量可能只占库存的10%-15%,但货值可占库存价值的60%-70%;

B类物料的数量可能只占库存的20%-35%,但货值可占库存价值的15%-20%;

C类物料的数量可能占库存的50%-70%,但货值可能占库存价值的5%-10%。

因此企业要严格控制关键的“少数”(A类物料)和次要的“多数”(B类物料)。

①有送货单却没有实物的,不能办入库手续;

②有实物但没有送货单或相关票据的,不能办入库手续;

③IQC检验不通过的,且没有负责人签字同意使用,不能办入库手续;

④来料与送货单数量、规格、型号不同的,不能办入库手续;

⑤没办入库而先领用的,不能办入库手续(可以同入同出办单);

⑥送货单或发票不是原件的,不能办入库手续。

①没有领料单,或领料单是无效的,不能发放物料;

②手续不符合要求的,不能发放物料;

③质量不合格的物料,除非有领导批示统一使用,否则不能发放物料;

④规格不对、配件不齐的物料,不能发放;

⑤未办理入库手续的物料,不能发放。

物料出库必须准确、及时、一次性完成,生产线领用物料必须要拉回自己生产线所属位置,不能再堆放在仓库的范围,以免造成混乱和差错。

①每个仓管员在每天工作结束时,进行当天的相关动态账物的自我确认和核查,确保账目的平衡,找出不足、及时改进。

②每天对所管的物料库位至少巡查1-2次,确保所有物料有正确标识,该退的要放入返厂区,以免产生呆滞。

③仓管员当天的单据当天必须按时间要求传给统计员,而统计员当天的单据必须在当天录入管理系统中。

货品库存区所有库存都必须有明确的标志。

当货品发生“异常”状况,如积压、过期、变质、箱体变形等,相关人员应该及时向管理者如实报告,并且按照企业相关规定处理。

.png)